近年来,继欧盟的RoHS指令之后,中国版的RoHS指令也随之实行,在全球范围内不断扩大对有害物质的规制。在此背景下,无铅焊接已经付诸实践,逐渐从传统的锡铅焊料转为无铅焊料,并开始研究以锡为母体(焊件材料)的各种共晶合金。在使用无铅焊料时,由于焊料的熔融温度过高,容易导致焊接元件出现耐热问题。

另外,如果焊接时的温度没有充分高于焊料的熔融温度,可能会发生相应的粘接故障。为此,在确定成分时,要考虑到操作性,机械性能,成本等各种特性。其中较为重要的便是对不同成分的熔融温度的差异进行评估调查,以确定操作条件。本资料将以无铅焊料为例,介绍如何利用差示扫描量热仪(DSC)评估无铅焊料的熔融温度与Ni成分比差异之间的相关性。

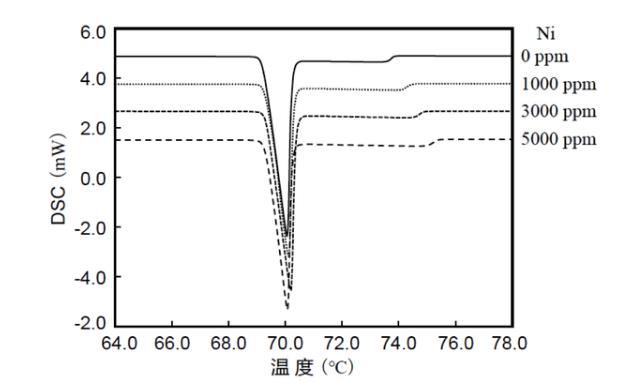

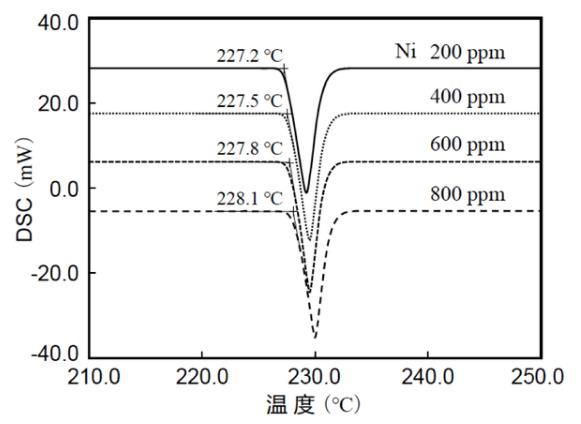

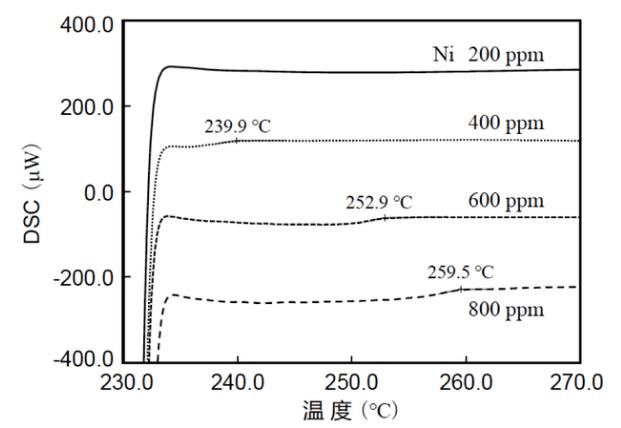

试样使用了低熔点的In-35Bi-2Sn-Ni系焊料(Ni成分比:0,1000,3000,5000 ppm),以及有望降低成本的Sn-0.6Cu-Ni系焊料(Ni成分比:200,400,600,800 ppm)。测量仪器使用的是DSC7020差示扫描量热仪。测量条件如下:对In-Bi-Sn-Ni系焊料采取试样量10 mg,在氮气气氛下以1 ℃/min的升温速率从室温升至90 ℃。对Sn-Cu-Ni系焊料则取试样量7 mg,并在氮气气氛下以10 ℃/min从160 ℃升温至300 ℃。

In-35Bi-2Sn-Ni系焊料:图1 中所示的是不同Ni成分比下的In-35Bi-2Sn-Ni系焊料的差示扫描量热仪DSC测量结果。由图可知,所有试样的共晶熔融峰都出现在70 ℃附近。此外,共晶熔融峰后的70~75 ℃附近出现固相熔融峰。图2为对固相熔融峰进行放大并比较的结果。可知液相温度虽然都较为接近,但仍然可以看到明显的差,且Ni的浓度越高,温度越倾向于往高温侧偏移。

Sn-0.6Cu-Ni系焊料:图3所示的是Sn-0.6Cu-Ni系焊料的差示扫描量热仪DSC测量结果,可知所有试样的共晶熔融峰都出现在227 ℃附近,尽管成分比之间的差异较小,但仍可看出Ni的浓度越高,熔融开始温度越向高温侧偏移。此外,焊料中的Sn-Cu成分并非共晶成分,因此共晶峰后仍存在着固相的熔融峰。

图4为放大了共晶峰之后的局部差示扫描量热仪DSC曲线并进行了比较的结果。在共晶峰回归基线后,可观察到差示扫描量热仪DSC曲线发生了平缓的变化,并可确认液相温度。尽管Ni之间的浓度差异极小,但仍可以看出液相峰的温度之间相差较大,且Ni的浓度越高,液相的温度也就越高。对于焊点来说,必须在液相温度以上的温度进行加热,否则焊料无法充分熔融,从而引起接合不良。因此,尽管成分比之间的差异不大,但仍需要正确地掌握熔融温度。

本研究通过差示扫描量热仪DSC测量了不同Ni成分比下的两种无铅焊料,并对其液相温度进行了确认。这样一来,即使无铅焊料的成分比例差异较小,差示扫描量热仪DSC也能以较高的灵敏度检测出其熔融温度的差异,从而能够确定焊接的工作温度条件。